开云【技术连载】《纺纱学》— 后加工-2气圈破裂器也称气圈,安装位置靠近纱管顶部。当管纱退绕至管底部分时,运行的纱线与气圈相碰撞,形成双节气圈,减小了管纱表面摩擦纱段的长度,避免了管底退绕张力的陡增,从而使整个络筒过程中不出现导致张力变化幅度最大的单节气圈,均匀并降低了管纱从满管至管底整个退绕过程中纱线的张力,它根据纱管长度和管纱卷绕方向来调整设定。

在捻接过程中,防脱圈装置使纱线,尤其是高捻纱或具有脱圈趋势的纱线,在管纱顶部处保持适当的张力,避免管纱在开始退绕时脱圈。

预清纱器实为一机械式清纱器,它位于张力盘下方,纱线在有两薄板构成的隙缝中通过,这个供纱线通过的隙缝远大于纱线直径,故实际上预清纱器并不承担清除纱疵的任务,但它能有效地阻止从管纱上脱落的纱圈和粘附在纱线上的飞花等杂质进入后面的纱路。

络筒时,纱线必须具有一定的络筒张力,才能达到一定的卷绕密度,并保证成形良好。为防止纱线对固定张力盘的定点磨损,固定的张力盘由小电动机驱动积极回转。纱线从张力装置的两个张力盘之间通过,张力盘的转动方向与纱线运行方向相反,从而防止了灰尘微粒的集聚和张力盘的磨损乃至被纱线磨出沟槽。纱线张力可在电脑上集中调控,保持张力均匀,断头时有快速夹持功能牢固夹持纱头。这种系统的优点是可直接与电子自动控制系统相融合。

每个络纱锭都装有一个自动捻接器,在断头,清纱切割或换管时,捻接器自动将两个充分开松的纱头捻接在一起,捻接头外观与纱线本身几乎相同。奥托康纳捻接头具有良好的外观质量,强度,拉伸性及抗交变应力和抗纤维滑移,应用范围十分广泛。

赐来福公司提供多种捻接器以适应不同的要求,除标准捻接器之外Kaiyun,还有热捻接器和喷湿捻接器,因而即使对于非常特殊的应用场合,也能提供最佳的捻接头。

喷湿捻接器是在捻接气流中加入少量的蒸馏水,它能提高天然植物纤维纱线的捻接强度,如高捻度棉纱、牛仔纱、气流纺纱线、亚麻纱和合股棉纱等。

热捻接器经加热的捻接气流使得纱线在捻接过程中被粘接和固定在一起,这能增加接头强度,结头的表观质量有极大的提高。但用于化学纤维纱线或混有化学纤维的纱线时,捻接头处会产生染色亲和力差别。热捻接器常用于动物纤维纱线或动物纤维与化学纤维的混纺纱线,加热的捻接气流保证了纤维较好地混合。

电子清纱器是卷绕部件中用以监测和保证纱线质量的元件。上纱头传感器能够精确地检测到纱疵长度,单锭计算机据此信息来确定卷装退绕的长度,从而保证了卷装中整个纱疵长度的纱线得以完全退绕,同时避免不必要的回丝浪费。独特的清纱控制系统不仅能检测与去除短片段纱疵,同时也能有效地去除卷装中的长片段纱疵和周期性纱疵。电子清纱器还向定长装置提供正常络筒信号,使定长装置在正常络筒时进行计长。

由于电子清纱器在纱路中位于自动捻接器之后,因此在锭位启动过程中,每个捻接头均经过清纱器的质量检测。

在奥托康纳338中用于控制纱线张力的主要元件是纱线张力传感器。每个络纱头清纱器上端装有张力传感器,它被安装在锭位纱路中清纱器的后边,随时检测络纱过程中动态张力变化值并及时经锭位计算机,通过闭环控制电路传递至张力器来调节压力的增减,即纱线张力大小不仅是直接测量的,同时也直接受张力器压力的调节而维持在一个恒定的水平。真正实现络纱的精密卷绕,把卷绕密度稳定在一定水平上,这种高科技的张力控制使自动络纱机性能提高到一个全新的水平。

纱线在纱路上与上蜡装置中的蜡盘接触,电动机带动蜡辊逆纱线运动方向转动,以达到均匀上蜡的要求,在接头或落筒时停止。

正常络筒时,它不作用于纱线。在纱线因细节而断头时,捕纱器夹持下纱头,捕纱器快门盖住捕纱器口,以防止钩住运行中的纱线或形成纱圈。在自动接头装置工作后,找头的大吸嘴将捕纱器的纱头吸持并交给捻接器。

槽筒对筒子表面进行摩擦传动来实现对纱线的卷取,并利用其上的沟槽曲线完成导纱运动。奥托康纳338采用钢制槽筒,横动动程有3英寸至6英寸,槽筒沟槽有对称、不对称以及不同圈数。每个卷绕头都装有一个驱动槽筒的伺服电机。槽筒是直接装在电动机轴上的,保证了槽筒是完全处于锭位控制系统的控制之下,从而使传送至卷装的驱动力矩更加可靠。

它能够进行自动落筒,空管放置、空管自动喂入和将卷装放在锭位后边的托盘或输送带上。当卷装绕至预定直径或长度时,纱锭发出信号,自动落筒装置从前一停留处直接移至该锭位进行落筒,降低锭位停机时间,提高机器效率。自动落筒装置为卷装留出外层纱头,从空管库中取出空管并放入筒子架,固定纱头,卷绕后形成换管纱尾。

奥托康纳338的清洁与除尘系统由下面三部分组成:管纱除尘、巡回清洁装置、多喷嘴吹风装置。除尘系统保证了奥托康纳机器及其工作环境的清洁。管纱除尘装置连续工作,吸去锭位产生的飞花、灰尘和由巡回清洁装置从锭位上方吹落的灰尘。每个锭位上都装有一个与吸风管道相通的吸尘喷嘴,吸尘喷嘴的空气经过一个圆筒形滤网,滤去飞花与灰尘,滤下的杂物按可调的时间间隔自动倒入吸风系统的集尘箱中。滤清后的空气或吹向机器底部进一步除尘,或流回吸风系统进行循环。

在机器上方巡回的巡回清洁装置用吹风管清洁机器的顶部,另一吸风管用于进行地面清洁。巡回清洁装置将所收集的灰尘倒入位于吸风系统的回丝箱或外部除尘系统之中。在环境灰尘较少或机器长度较短时,可在电脑中将巡回清洁装置设定为间歇运行。

在奥托康纳338的每一次捻接过程中,多喷嘴吹风装置用压缩空气对锭位的特定的灰尘敏感点,如张力器、清纱器测量头以及上蜡装置进行清洁。

筒子的卷绕方式分平行卷绕和交叉卷绕两类,平行卷绕的筒子,为了防止筒子两端纱圈脱落,必须做成有边筒子。目前,筒子的卷绕主要采取交叉卷绕方式,交叉卷绕的筒子分为圆柱形筒子(平行筒子)和圆锥形筒子(俗称宝塔筒子),如图8-2-2所示。圆锥形筒子退绕方便,能适应高速退绕,目前高速整经机必须使用圆锥形筒子。圆锥形筒子的卷绕密度比较一致,如用高温 高压筒子染色,则用圆柱形筒子。

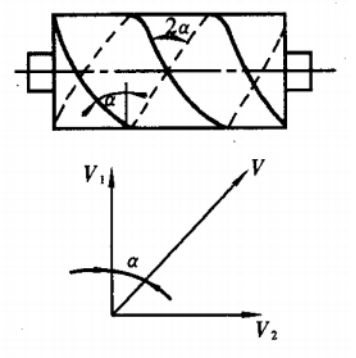

近代的络筒机上,纱线以螺旋线的形状绕在筒子表面,螺旋线的上升角α称为卷绕角或导 纱角,当纱线来回绕在筒子表面时,相邻两层纱线所示。

筒子的卷绕运动是由筒子的回转运动和导纱往复运动合成的,如以V1表示筒子的圆周速度,以V2表示筒子的往复速度,V表示筒子卷绕速度,则:

由式(8-2-1)可知,筒子纱线卷绕角α取决于导纱速度V₂与圆周速度V₁的比值。而卷绕角的大小,又决定筒子卷绕方法和筒子结构。当导纱速度V₂很小时,α很小,则各层的纱圈近乎平行卷绕;当导纱速度V₂很大时,α角较大,即形成交叉卷绕。在交叉卷绕的筒子上每层纱线互相束缚,不会移动,两端纱圈不易脱落,因此有条件绕成无边筒子。这种筒子在后工序时,纱线可以从筒子轴向抽出,能适应高速退绕,成为近代络筒的基本方法和基本筒子形式。

(1)圆柱形筒子:筒子用摩擦传动时,筒子圆周速度 V₁是常数,如导纱速度 V₂ 也保持不变,则由式(8-2-1)可知卷绕角α在各层中始终保持不变,所以:

由式(8-2-2)可见,卷绕圆柱形筒子时;若卷绕角不变,则各层纱圈间螺距h、随dx的增加而增加。又由式(8-2-4)可见,卷绕圈数m随直径增加而减少。同一层的卷绕密度是均匀的,因为同一层的纱圈螺距不变。随着卷绕直径的增加,由于卷绕螺距增加,绕纱圈数减少,卷绕密度则有所下降。

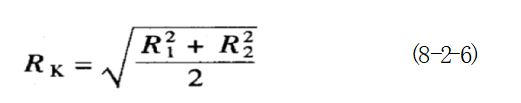

(2)圆锥形筒子:用槽筒摩擦传动卷绕圆锥形筒子时Kaiyun,由于筒子只可能有一种转速,而筒子两端直径不同,因此在筒子的大小端产生不同的卷绕速度,即大端速度较快,小端速度较慢。那么筒子的转速是根据哪一点的筒子半径来确定的呢?通常认为是根据圆锥形筒子上与槽筒作纯滚动的一点K处的半径Rk来确定的,如图8-2-4所示。此点称为“传动点”,此处半径称为“传动半径”。

如图8-2- 4,R₁和R₂分别表示筒子小端和大端的半径,筒子与槽筒接触的各点不可能作纯滚动,除“传动半径”的K点外,在其左右各点都有滑动,有了滑动就产生滑动摩擦。在传动点左右两边的摩擦力的方向是不同的,左边上各点(半径小于传动半径的各点)槽筒的圆周速度大于筒子表面上对应各点的圆周速度,因此槽筒作用于筒子小端部分的摩擦力有推动筒子加速回转的趋势。在传动点右边的各点,槽筒的圆周速度却小于筒子表面上对应各点的圆周速度,因此槽筒作用于筒子大端的摩擦力有使筒子减速回转的趋势。由此可见,摩擦力的方向,在传动点的左边是指向筒子的回转方向,而传动点的右边则与筒子回转方向相反。

而 Rk 总是大于筒子的乎均半径,即传动点总是略偏于筒子平均半径大端的一侧Kaiyun。但随着 筒子直径增大,Rk 逐渐趋均半径。

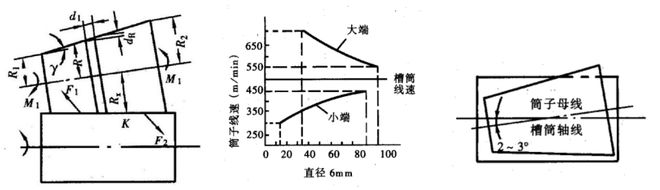

图8-2-4 筒子的传动半径 图8-2-5 筒子大小端线)可见,筒子回转时,除了传动点K保持着和槽筒的表面线速度相同外,大于传动半径的各点线速度是大于槽筒表面速度,小于传动半径的各点则小于槽筒表面速度,如图 8-2-5所示,随着筒子直径增加,筒子大端的线速度逐渐减小,筒子小端的线速度逐渐增加,并且逐渐趋近于槽筒的表面速度。此外,从图8-2-5还可以看出,在开始卷绕时,小端的滑移比大端大,随着筒子直径的增加,滑移值逐渐减少,且大小端的线速度更接近。滑移造成纱线磨损,小端开始卷绕时的滑移速度相当大,几乎为槽筒线速度的一半。滑移产生筒子大小端相反的摩擦力矩,影响筒子回转的稳定性,在安装时将筒子母线°,使筒子两端不与槽筒接触。如图8-2-6所示。在圆锥形同一层内卷绕角是不同的,因为筒子大端的圆周速度V₁g大于小端的圆周速度V₁A,而大端的导纱速度V₂B却小于小端的导纱速度ViA,所以筒子上大端的卷绕角αg小于小端的卷绕角αA。如图8-2-7所示。

纱线沿筒子母线方向的往复运动称导纱运动。常见的导纱运动可分两类:等速导纱运动和变速导纱运动。

络制圆柱形筒子,等速导纱与不变的筒子圆周速度相配,则筒子的卷绕速度必然恒定,筒子上各处的卷绕角相等,筒子上纱圈节距相等,从而可以保持纱线张力恒定,筒子的卷绕密度也是均匀的。因此,等速导纱运动规律适宜用于络制圆柱形筒子。

(2)变速导纱运动:在络制圆柱形筒子时,由于筒子大端的圆周速度较小端的圆周速度大,因此,为使络筒张力均匀,也使络筒速度恒定,必须采用变速导纱运动。经理论推导,这个变速的导纱运动呈正弦规律变化,它与圆周速度合成后的卷绕运动才是等速的,从而使筒子大小端的络筒速度和络筒张力接近相等,筒子成形良好。

Copyright © 2002-2023 开云(中国)Kaiyun官方网站 版权所有HTML地图 XML地图txt地图 备案号:鄂ICP备20014382号-1